Por: Luciana Paulise

5S es la forma práctica de impulsar una cultura de trabajo basada en la limpieza visual.

Es un sistema que facilita organizar, ordenar y limpiar el lugar de trabajo y mantenerlo en el tiempo, con el objetivo de ahorrar costos, identificar los desperfectos rápidamente y fomentar la auto-disciplina de los empleados.

Según el libro Gemba Kaizen, 5S puede reducir los defectos hasta en un 50%. Fue creado por Hiroyuki Hirano. Puede ser útil tanto para una oficina como para una planta, una clínica y hasta una casa.

Ordenar y limpiar es quizás una de las tareas que uno menos quiere hacer, y seguramente es la última tarea que uno pensaría en estandarizar. Sin embargo, 5S es una de las primeras herramientas de la metodología LEAN que se recomienda aplicar, ya que es simple y permite generar la cultura de eliminación de desperdicios. Produce resultados tangibles y cuantificables para todos, y el cambio es fácil de identificar visualmente en el corto plazo. Gracias a 5S el personal empieza a entender la importancia de los pequeños cambios, y que su entorno depende de él mismo. Los empleados suelen no preocuparse por mantener el orden de su lugar de trabajo porque esperan que otro lo haga por él, no va a reconocerse como responsable de su mantenimiento a menos que la gerencia se lo haga ver de este modo, y 5S es el método ideal para transmitir este mensaje.

Además, la organización del espacio del trabajo puede traducirse en ahorro de costos y eliminación de actividades que no agregan valor: pérdida de herramientas y papeles, mezcla de los productos buenos con los no conformes, o de los que están en proceso con los terminados, y errores en los envíos, falta de espacio, baja productividad, fallas en los equipos y situaciones de riesgo para los empleados.

El acrónimo 5S corresponde a las iniciales en japonés de los 5 pasos de la herramienta:

Seiri: eliminación. El primer paso consiste en identificar las cosas que son necesarias en el área de trabajo y eliminar las que no lo son. Hay elementos que se usan constantemente y otros que sólo se usan en circunstancias especiales, o son prescindibles porque son defectuosos, obsoletos, no se utilizan o simplemente no se sabe para qué sirven. Por ejemplo los documentos de los últimos dos meses pueden ubicarse en un cajón del escritorio, mientras los de más de un año pueden ubicarse en armarios compartidos o en un depósito externo. Las herramientas más usadas pueden ubicarse en un estante de la planta en un gancho especial, y los menos usadas pueden dejarse en un estante del pañol.

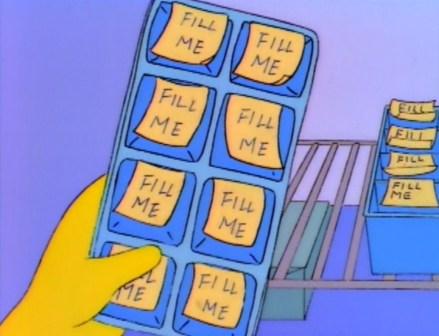

Seiton: organización. El segundo paso consiste en organizar los elementos considerados como necesarios de manera que se encuentren con facilidad. Su ubicación debe estar identificada para que cualquiera pueda encontrarlos, y se note a simple vista cuando no están en su lugar. La implantación de la organización implica marcar los límites de las áreas de trabajo, almacenaje, y zonas de paso, etiquetar cajones, estantes y carpetas, establecer un lugar para cada herramienta o para cada papel de trabajo. En una oficina el ejemplo sería tener una bandeja para facturas por pagar, órdenes en proceso, pedidos pendientes etc. Es muy útil no sólo para organizar el flujo de trabajo sino también facilita encontrar documentación, herramientas o insumos cuando alguien está ausente. Quizás recuerdes un capítulo de Los Simpsons en el que iban a la casa de veraneo de Flanders, y encontraban posts-it en toda la casa que le decían qué hacer y cómo. Podríamos decir que Flanders aplicó la etapa de organización asignando “un lugar para cada cosa y cada cosa en su lugar”.

Seiso: limpieza. El tercer paso implica limpiar e inspeccionar el entorno para identificar los defectos y eliminarlos. Implica integrar la limpieza como parte del trabajo diario, eliminar los generadores de suciedad y conservar los elementos de trabajo en condiciones óptimas. A través de la limpieza se puede detectar si un motor pierde aceite, si existen fugas, tornillos o cables sueltos.

Seiketsu: estandarización. El cuarto paso consiste en sistematizar los pasos anteriores. Implica seguir un método para mantener el orden y optimizar el tiempo dedicado a ello. Se puede hacer una planilla de turnos en los que cada día un empleado distinto se encarga de un área en particular. La gente debe saber qué hacer, cuándo, dónde y cómo hacerlo. En una fábrica donde se forma viruta o material de descarte constantemente, se puede definir limpiar antes de cada descanso y en la última media hora del turno.

Shitsuke: disciplina. El objetivo del último paso es convertir en hábito los métodos definidos. Depende de la autodisciplina de cada empleado para poder cumplirlos, y d la constancia de los líderes en ayudar a implantarlo. Se pueden colocar luces, alarmas para detectar fallos, carteles, tapas transparentes para ver el interior de las máquinas y diseñar un sistema permanente de auditoría.

Implementar 5S es el primer paso para implementar LEAN o el TPS (Toyota Production Sytem) en una empresa. Es simple de explicar a los empleados y transmite los fundamentos de la filosofía de calidad japonesa. Lo he aplicado tanto en una oficina como en un taller mecánico. No requiere inversión y puede generar grandes ahorros, ¿por qué no implementarlo hoy mismo?

Luciana.paulise@biztorming.com.ar

Directora de Biztorming Training & Consulting

* Infobae no se responsabiliza por las opiniones vertidas por los columnistas, como así tampoco por el contenido de las publicaciones.